- 繁中

- EN

隨著時代的進步,建築的工法也隨著時間與時俱進,為了降低建築眾多不穩定因子,應用「創新建築4.0技術」預先將鋼筋系統化,這將使建築產業更有競爭力及遠景,以有效解決目前缺工問題,亦可能提升台灣公共工程品質,讓安全品質更有保障。

➽鋼筋系統化工法

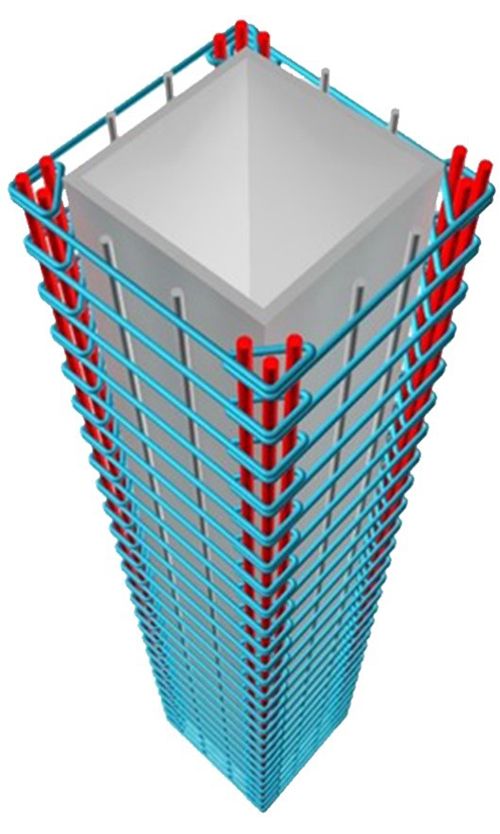

「鋼筋系統化工法」是運用「鋼筋系統化的設計規劃」及「自動化加工技術」,來解決鋼筋的加工綁紮與組裝問題,即從結構規劃開始,做全面鋼筋系統化的考量規劃設計,到專業自動化鋼筋加工廠按結構設計施工圖說,做精準確實之一體成型鋼筋彎折施作,解決建築工人現場綁紮施工不易的問題,屆時鋼筋工班只需以簡單的安裝組立,即可將工地現場較不容易控管品質的鋼筋工程,有效率及輕易達成如藝術品般完美的建築安全品質最終需求。此工法使一般工地不易控管品質的鋼筋工程,藉由鋼筋加工配件化、綁紮標準化與防呆化(簡易施工),來有效解決工地現場之勞力及施工技術性,並達成最佳的鋼筋工程施工品質,藉著鋼筋一體化、一根到底的圍束力強化,有效提升房屋結構整體耐震力,使房屋結構符合規範且更加安全穩固。

優點在於能將鋼筋在工廠生產成組件化的配件,工人只需在工地做最簡單的組裝即可,這樣不但施工更快速、品質更穩定、耐震韌性再提升,更能確保建造的房屋更安全穩固。

▌「鋼筋系統化工法」以完備的前置規劃作業,以及加工廠配件化加工成型,替代工地現場施工困難的綁紮作業,工作效率看得見。

▌「Alfa Safe柱中柱」系統鋼筋一體化配件強化抗震韌性。

▌「Alfa Safe系統牆」轉角及端部封閉圍束耐震防裂。

▌「Alfa Safe鋼骨柱中柱」採用Alfa Safe一體化系統箍綁紮,施工品質精準確實,耐震韌性佳。樓層數>20樓,低樓層柱採用「AlfaSafe鋼骨柱中柱」可縮小柱結構尺寸。

➽鋼筋預組工法

「鋼筋預組工法」是將在工地最耗人力及高技術的柱、梁鋼筋綁紮施工,轉換在鋼筋廠將整個柱、梁的每支鋼筋先預組綁紮完成,形成整體的柱、梁大型構件,再載運至工地,應用吊車或塔吊之吊運機具,於工地現場直接吊裝組立完成,其充分利用機械能量替代勞力,且將現場的鋼筋工人綁紮工作已在鋼筋廠完成,以減少現場人力,藉由鋼筋廠預組的有效品質管控,鋼筋工程之施工品質得以提升,有效強化房屋的結構安全。

▌加工廠先行將鋼筋預組成為整體構件

▌工地現場基礎柱構件吊裝定位

➽鋼筋混凝土預鑄工法

「鋼筋混凝土預鑄工法」是將結構單元預先在預鑄工廠內採用系統化鋼筋配置,先行精準且確實的施作鑄造完成,其施工品質則可有效控制,包括梁、柱、版等主要構件,在技術上,均可以使用預鑄方式生產,並經過完備的混凝土養護措施下,達到結構設計要求之混凝土規定強度後,始可經由拖板車載運至施工現場,交由吊裝設備將預鑄構件按照規劃的位置編號安裝定位。在大量使用機械、吊重設備下,更能縮短工期、精簡人力,讓施工場所更加井然有序,除了可以減少現場的垃圾、粉塵、噪音,工地也更整潔,亦能節省危評審查的時間。

預鑄工廠中以一貫作業之生產線方式作業,免除絕大多數技術工種的需求,稍具訓練的勞工皆可勝任,人力成本得以大幅降低。如200公斤重的鋼筋配置作業原本需要6、7個人,現在只需一半的人力即可完成。

此外,「鋼筋混凝土預鑄工法」不受天候、環境因素影響,可精確掌控施工進度。在施工工期上,「鋼筋混凝土預鑄工法」的特色是將結構構件先在工廠生產,養護完成後運送至工地吊裝接合,省去現場模板支撐及養護時間。如工地進行開挖時,可同時在工廠生產製造預鑄構件,待地下結構體完成後,地上結構即可進行預鑄構件之安裝組立,故可比一般傳統工法節省30~50%的工期時間。另外,一般鋼骨鋼筋混凝土(SRC)結構之預鑄積層工法,可相較於傳統RC工法及傳統SRC工法節省達40%之工期。

▌預鑄構件之鋼筋預組

▌預鑄構件完成

➽系統模板工法

現在的房子愈蓋愈高,當樓層愈蓋愈高時,混凝土結構工程量日益增多,同時也排放了許多的營建廢棄物,產生大量二氧化碳,要如何兼顧建築結構安全及綠色環境保護,將是現今刻不容緩的議題。

其中「建築輕量化」與先進材料開發和創新工法有關,目的是建築結構使用更少材料的同時,亦能提供相同或更佳的結構安全性。建築輕量化後受地震力的影響將降低,可以提升建築結構的安全性;輕量化建築受地震力較小,可減少鋼筋量設計及縮小結構斷面,其結構成本可以降低;而地震來襲時,輕量化建築搖擺變小即樓層變位較小,可以避免建築物的裂縫產生等等;以上都是建築物輕量化的優點,也是從事建築規劃、設計與施工單位努力研究思考的方向。輕量化建築因建造材料減少,可以減少製造材料之二氧化碳排放量,採用「系統模板免泥作工法」精準施作,不須後續的泥作打底整平,減少大量的泥作水泥砂漿重量,除了一般常見採用輕隔間達輕量化外,系統模板工法亦是輕量化建築的規劃設計一環。

「系統模板免泥作工法」是將可重複使用的組裝式扣件系統模板與日本清水模工藝結合在一起,已達成免泥作的新工法。採日式清水模板的嚴謹施工標準:柱牆模底部水平板的施作、外加斜撐、鍊條控制牆體垂直精準度、樓層交接面延續的平整控制、以水線嚴格控制梁外側的直線精準度等等,多樣尺寸規格的系統模料能符合各類建築設計,且完成面精準、免泥作;其施工技術簡單,工人依照規劃圖組裝,就如組裝樂高玩具般容易,不再像傳統模板需要3年-5年的技術養成訓練,能快速學習上工,目前臺灣少子化問題嚴重,施工工人工資調漲,採用組裝式技術性較低的系統模板泥作工法替代高技術性的傳統模板再加上泥作打底施工,可解決未來臺灣少子化缺工問題及節省建商營造成本,補足模板施工人力;系統模料可重複使用多次,將會是臺灣未來建築系統化及環保綠建築永續發展的契機。

▌「系統模板免泥作工法」須採日式精準施工

▌「系統模板免泥作工法」完成面精準

傳統工法與「創新建築4.0工法」兩者除了上述差別之外,在工地安全上也有所改善,譬如傳統營造工地管理大多只注重工程進度及品質,反而有時會忽略工人施工過程的安全問題,導致工地安全意外頻傳,一旦工地發生意外,不僅造成工期延宕,危及生命安全其後果更是不堪設想,又傳統工法施工現場材料堆置將產生倒塌風險,鋼筋、模板現場於高處組立,混凝土澆置時強度不足的坍模風險,施作過程可能存有墜落之意外疑慮;「創新建築4.0工法」於工廠內施作,材料統一控管堆置,鋼筋裁切、彎紮有固定操作人員及管理,且現場不需使用傳統木模,採用系統模板無撐材,降低倒塌風險。構件於預鑄廠內單元施作,又不需現場拆模,可大幅改善並降低高處作業風險,利用自動化機械設備及重型吊裝設備,完成每個預鑄構件的生產及吊裝,改善施工現場的勞工安全問題。除此之外,建議工地施工前應先評估施工安全風險,對於工作環境及施工過程之危害做完善的評估處理及控制,施工時的工地施工安全及墜落災害預防上,亦需特別注意勞工安全及預防施工時墜落發生等細節,當遇到災害時,相關的應變通報措施更是相當重要,提早通報則可能降低更大災害及傷亡的發生。

綜觀營建產業施工方式,現階段大多數仍是由工人在工地現場作業,需要大量的人力支援,除了氣候、設備因素影響外,再加上人為因素的不確定性,則會出現施工品質不容易控管的情況,導致施工進度延宕,造成無形營建成本增加。為了降低建築眾多不穩定因子,未來的營建產業勢必朝向採用「創新建築4.0」系統化工法方向發展,減少工地現場施工人力、降低施工勞力及施工技術性,以解決建築技術工人力不足之問題。